- Главная

- Новости

- Тиски пневматические: оптимизируем работу, экономим время, увеличиваем производительность

Что такое тиски слесарные с пневматическим приводом?

Тиски слесарные пневматические предназначены для механизированного зажима деталей при выполнении различного вида слесарных работ. Такие тиски способны быстро зажимать детали в течение секунды с усилием до 1,5 тонн без применения силы человека. Иначе говоря, пневмотиски позволяют автоматизировать зажим заготовки и снизить физические и временные затраты на обработку детали.

Немного истории.

Идея слесарных тисков с пневматическим приводом не нова. В годы Второй мировой войны уже были известны пневматические тиски с применением поршневых толкателей. В 1949 году в Комитете по изобретениям и открытиям при Совмине СССР были зарегистрированы усовершенствованные быстродействующие пневматические тиски с неподвижной губкой. В их конструкции был применен пневматический толкатель с диафрагмой, размещенной в основании корпуса. В 60-е годы проект пневматических тисков получил дальнейшее развитие. Началась дифференциация на слесарные и станочные пневмотиски. В 1966 году были зарегистрированы станочные пневмотиски для зажима деталей при обработке на металлорежущих станках.

Рисунок 1. Тиски пневматические советского производства.

Пневматические слесарные тиски успешно использовалось на предприятиях советской промышленности и, в частности, в самолетостроении. Однако к концу советской эпохи большинство производств этого дорогостоящего оборудования были закрыты. В начале XXI века советские запасы пневмотисков закончились, либо исчерпали свой ресурс. Однако потребность в этом эффективном оборудовании у российских производителей осталась. Импортные аналоги не смогли заполнить возникшую нишу из за своей дороговизны. Кроме того, оборудование европейского производства со своими стандартами и спецификациями не всегда соответствовало особенностям организации производственного процесса на российских предприятиях.

Возрождение и импортозамещение.

Процесс возрождения отечественного производства тисков с пневматическим приводом начался с «крыльев», в авиационной отрасли. Российская самолетостроительная компания «МиГ» объявила конкурс на разработку пневматических тисков по стандарту предприятия. Среди российских предприятий эту задачу выполнил один из старейших производителей слесарно-зажимного инструмента, Глазовский завод «Металлист». Миговские стандарты были доработаны и усовершенствованы с учетом современных технологических решений. Так родился пилотный продукт – тиски пневматические ТССП.

Рисунок 2. Внешний вид тисков ТССП Глазовского завода "Металлист"

Как работают пневмотиски?

Рассмотрим устройство и принцип работы пневматических тисков на примере модели ТССП-140К производства АО Глазовского завода Металлист».

Технические характеристики пневмотисков ТССП

|

Ширина губок (b), мм |

125 / 140 |

|

Высота зажима (h) не более, мм |

96 |

|

Длина хода подвижной губки (А) не более, мм |

150 |

|

Пневматический ход губки не более, мм |

8 |

|

Сила зажима при давлении воздуха 0,6 МПа не более, Н |

15000 |

|

Габариты: длина (L) / ширина (B) / высота (H) |

555 / 300 / 282 |

|

Масса, кг |

51 |

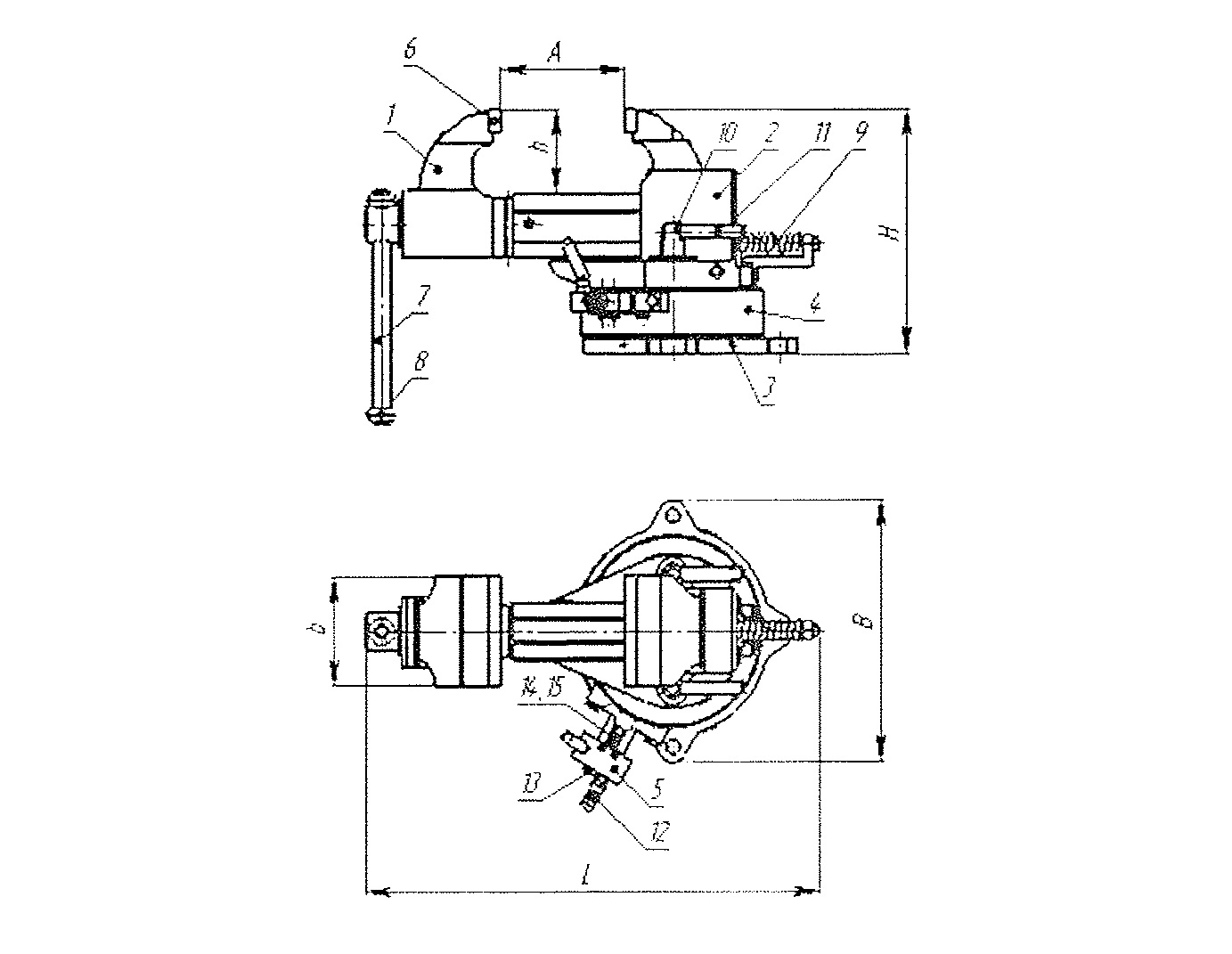

Рисунок 3. Схема устройства пневмотисков ТССП

Обозначения: 1) ползун; 2) корпус; 3) основание; 4) цилиндр; 5) пневмораспределитьель; 6) планка; 7) рукоятка; 8) головка; 9) пружина; 10) гайка; 11) ручка; 12) штуцер; 13) пневмоглушитель; 14) ниппель; 15) контргайка.

С помощью рукоятки 7 ползун 1 подводится вплотную к детали. При перемещении ручки пневмораспределителя 5 сжатый воздух из пневмосети подается в пневмоцилиндр. Под действием сжатого воздуха шток поршня толкает рычаг. Рычаг передает усилие на ходовую гайку и затем через винт ходовой на ползун 1, заставляя его перемещаться поступательно. Деталь крепко сжимается губками тисков. При перемещении ручки пневмораспределителя в обратном направлении сжатый воздух из пневмоцилиндра выходит в атмосферу через пневмоглушитель 13. Под действием пружины 9 ползун перемещается в исходное положение.

Рисунок 4. Пневмотиски и пневмораспределитель.

Для обработки детали слесарь вручную выставляет зазор между губками тисков по размеру детали с допуском до 3-5 мм пневматического хода губок (подвижная губка перемещается до 8 мм). После этой первичной настройки дальнейшая работа по обработке серийных деталей происходит в автоматическом режиме зажим – отжима при помощи ручки пневмораспределителя (13). Это техническое описание не позволяет оценить скорость работы пневмотисков. На практике, операция зажима-разжима деталей в таких тисках занимает не более двух секунд.

При переходе на обработку детали другого размера зазор между подвижными губками перестраивается вручную.

В чем польза пневматических тисков?

Представьте любое машиностроительное производство, в котором осуществляется слесарная обработка деталей или заготовок. В течение рабочего дня работник выполняет серию монотонных операций по установке, обработке, извлечению детали. На эти однотипные ручные движения по зажиму и разжиму детали за рабочую смену уходит огромное количество рабочего времени и сил самого работника. Логично напрашивается управленческий вопрос, - как снизить эти издержки и сделать труд рабочего более комфортным и эффективным? Из описанного выше принципа работы пневматических тисков очевидно, что инструмент оптимально подходит для ускорения времени операций по зажиму однотипных деталей и заготовок на поточном производстве.

Производственная практика таких компаний как Концерн «Калашников», РСК «МиГ» и др. показывает, что производительность операций по обработке деталей с использованием пневматического зажимного оборудования возрастает от четырех до шести раза за единицу времени.

Технологии не стоят на месте, процесс производства постоянно совершенствуется. Скорость и удобство становятся синонимами эффективности. Пневматические тиски не первый и далеко не последний шаг в совершенствовании процесса промышленного производства и механической обработки деталей. На подходе новые разработки и решения! В ближайших выпусках мы расскажем об опытных образцах гидропневматических, фрикционных и эксцентриковых тисков.